- 首页>>

- 资讯首页>>

- 压缩成型

- >技术工艺:压缩成型原理及工艺

【技术工艺:压缩成型原理及工艺】

2017-12-06 18:00:02

385次阅读,0人评论

压缩成型又称为压塑成型、压制成型等,是将粉状或松散粒状的固态塑料直接加入到模具中,通过加热、加压的方法使它们逐渐软化熔融,然后根据模腔形状成型、经固化成为塑件,主要用于成型热固性塑料。

与注射模相比,压缩模没有浇注系统,使用的设备和模具比较简单,主要应用于日用电器、电信仪表等热固性塑件的成型。

一、压缩成型原理及特点

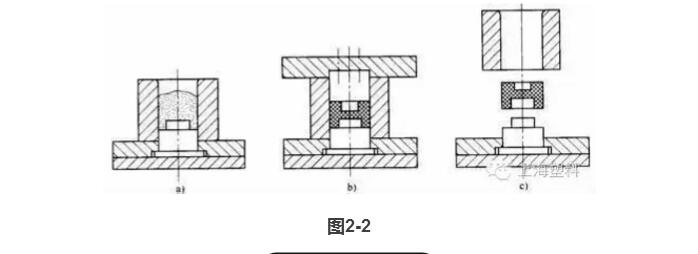

压缩成型原理如图2-2所示。成型时,先将粉状、粒状、碎屑状或纤维状的热固性塑料原料直接加入到敞开的模具加料室内,如图2-2а所示;然后合模加热,使塑料融化,在合模压力的作用下,熔融塑料充满型腔各处,如图2-2Ь所示;这时,型腔中的塑料产生化学交联反应,使熔融塑料逐步转变为不熔的硬化定型的塑件,最后脱模将塑件从模具中取出,如图2-2c所示。

图2-2压缩成型原理

压缩成型主要用于热固性塑料的成型。与注射成型相比,压缩成型的优点是:可以使用普通压力机进行生产;因压缩模没有浇注系统,所以模具结构比较简单;塑件内取向组织少,取向程度低,性能比较均匀;成型收缩率小;可以生产一些带有碎屑状、片状或长纤维状填充剂、流动性很差且难于用注射方法成型的塑件和面积很大、厚度较小的大型扁塑件。

压缩成型的缺点是:成型周期长、劳动强度大、生产环境差、生产操作多用手工而不易实现自动化;塑件经常带有溢料飞边,高度方向的尺寸精度不易控制;模具易磨损,使用寿命较短。

压缩成型也可以成型热塑性塑料。在压缩成型热塑性塑料时,模具必须交替地进行加热和冷却,才能使塑料塑化和固化,故成型周期长,生产效率低,因此,它仅适用于成型光学性能要求高的有机玻璃镜片、不宜高温注射成型的硝酸纤维汽车驾驶盘以及一些流动性很差的热塑性塑料(如聚酰亚胺等)。

二、压缩成型工艺

1.成型前的准备

热固性塑料比较容易吸湿,贮存时易受潮,所以,在对塑料进行加工前应对其进行预热和干燥处理。同时,又由于热固性塑料的比容比较大,因此,为了使成型过程顺利进行,有时还要先对塑料进行预压处理。

(1)预热与干燥

在成型前,应对热固性塑料进行加热。加热的目的有两个:一是对塑料进行预热,以便对压缩模提供具有一定温度的热料,使塑料在模内受热均匀,缩短压缩成型周期;二是对塑料进行干燥,防止塑料中带有过多的水分和低分子挥发物,确保塑件的成型质量。预热与干燥的常用设备是烘箱和红外线加热炉。

(2)预压

预压是指压缩成型前,在室温或稍高于室温的条件下,将松散的粉状、粒状、碎屑状、片状或长纤维状的成型物料压实成重量一定、形状一致的塑料型坯,使其能比较容易地被放入压缩模加料室。预压坯料的形状一般为圆片形或圆盘形,也可以压成与塑件相似的形状。预压压力通常可以在40~200MPa的范围内选择,经过预压后的坯料密度最好能达到塑件密度的80%左右,以保证坯料有一定的强度。

2.压缩成型过程

模具装上压力机后要进行预热,若塑件带有嵌件,加料前应将预热嵌件放入模具型腔内。热固性塑料的成型过程一般可分为加料、闭模、排气、固化和脱模等几个阶段。

(1)加料

加料就是在模具型腔中加入已预热的定量的物料,这是压缩成型生产的重要环节。加料是否准确,将直接影响到塑件的密度和尺寸精度。常用的加料方法有体积质量法、容量法和记数法三种。

体积质量法需用衡器称量物料的体积质量大小,然后加入到模具内,采用该方法可准确地控制加料量,但操作不方便。

容量法是使具有一定容积或带有容积标度的容器向模具内加料,这种方法操作简便,但加料量的控制不够准确。

记数法适用于预压坯料。对于形状较大或较复杂的模腔,还应根据物料在模具中的流动情况和模腔中各部位用料量的多少,合理地堆放物料,以免造成塑件密度不均或缺料现象。

(2)闭模

加料完成后进行闭模,即通过压力使模具内成型零部件闭合成与塑件形状一致的模腔。在凸模尚未接触物料之前,应尽量使闭模速度加快,以缩短模塑周期和塑料过早固化和过多降解。而在凸模接触物料之后,闭模速度应放慢,以避免模具中嵌件和成型杆件的位移和损坏,同时也有利于空气的顺利排放,避免物料被空气排出模外而造成缺料。闭模时间一般为几秒至几十秒不等。

(3)排气

压缩热固性塑料时,成型物料在模腔中会放出相当数量的水蒸气、低分子挥发物以及在交联反应和体积收缩时产生的气体,因此,模具闭后有时还需要卸压以排出模腔中的气体,否则,会延长物料传热过程,延长熔料固化时间,且塑件表面还会出现烧糊、烧焦和气泡等现象,表面光泽也不好。排气的次数和时间应按需要而定,通常为1~3次,每次时间为3~20s。

(4)固化

压缩成型热固性塑料时,塑料依靠交联反应固化定型的过程称为固化或硬化。热固性塑料的交联反应程度(即硬化程度)不一定达到100%,其硬化程度的高低与塑料品种、模具温度及成型压力等因素有关。当这些因素一定时,硬化程度主要取决于硬化时间。最佳硬化时间应以硬化程度适中时为准。

固化速率不高的塑料,有时也不必将整个固化过程放在模内完成,只要塑件能够完整地脱模即可结束固化,因为延长固化时间会降低生产效率。提前结束固化时间的塑件需用后烘的方法来完成它的固化。

(5)脱模

固化过程完成以后,压力机将卸载回程,并将模具开启,推出机构将塑件推出模外,带有侧向型芯或嵌件时,必须先完成抽芯才能脱模。热固性塑件与热塑性塑件的脱模条件不同。

3.压后处理

塑件脱模以后,应对模具进行清理,有时还要对塑件进行后处理。

(1)模具的清理

脱模后,要用铜签或铜刷去除留在模内的碎屑、飞边等,然后再用压缩空气将模具型腔吹净。如果这些杂物留在下次成型的塑件中,将会严重影响塑件的质量。

(2)塑件的后处理

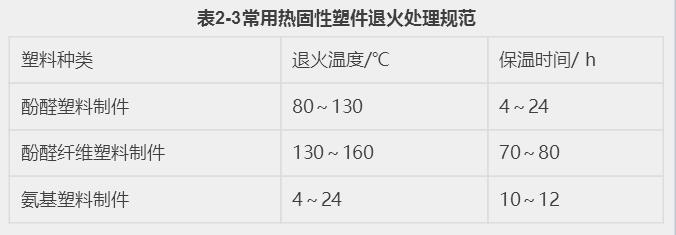

塑件的后处理主要是指退火处理,其主要作用是消除内应力,提高塑件尺寸的稳定性,减少塑件的变形与开裂。进一步交联固化,可以提高塑件的电性能和机械性能。

退火规范应根据塑件材料、形状、嵌件等情况确定。对于厚壁和壁厚相差悬殊以及易变形的塑件,退火处理时以采用低温度和较长时间为宜;对于形状复杂、薄壁、面积大的塑件,为防止变形,退火处理时最好在夹具上进行。常用热固性塑件的退火处理规范可参考表2-3。

表2-3常用热固性塑件退火处理规范

塑料种类退火温度/℃保温时间/h

酚醛塑料制件80~1304~24

酚醛纤维塑料制件130~16070~80

氨基塑料制件4~2410~12

【责任编辑:hl】

关键词:压缩成型,塑料制品

千塑网版权与免责声明:

1)凡本网注明“来源:“千塑网”的所有文字、图片、音视和视频文件,版权均为千塑网独家所有。如需转载请与400-692-8289联系。任何媒体、网站或个人转载使用时须注明来源“千塑网”,违反者本网将追究其法律责任。

2)本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

3)本网评论版块中各网友的评论只代表网友个人观点,不代表本站的观点或立场。

4)图片来源于网络,如有侵权,请联系删除!

沪公网安备 31011602001225号

沪公网安备 31011602001225号